煉鉛用耐火材料(RefractoriesForLeafdsmelting)

砌筑煉鉛熔煉爐和精煉爐所用的耐火材料。鉛的冶煉基本上采用燒結鼓風爐法(即焙燒一還原冶煉法)進行���。爐型為鼓風爐�����、鉛鋅密閉鼓風爐、氧氣底吹煉鉛(QsL)爐和基夫賽特(KIVCET)法直接煉鉛爐����。

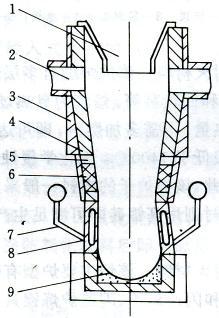

鼓風爐用耐火材料該爐呈豎式圓筒狀(圖1)�����,高度為3~7m,直徑為1~2m���。

1-裝料口;2-煙道口���;3-紅磚層����;4-粘土磚層����;5-鉻磚層;6-鎂磚層;7-水冷板����;8-風口����;9-搗打料層

鼓風爐爐身中�����、上部非工作層和煙道等部位采用紅磚砌筑。爐身上部工作層用粘土磚砌筑���。爐身中部工作層一般用鎂磚、鎂鉻磚或鉻磚砌筑;爐身下部及風口區的操作溫度約為1300℃�����,個別部位高達1500℃����,同時承受鉛液和熔渣的化學侵蝕,使用條件較苛刻����。該部位一般用致密粘土磚���、高鋁磚或鎂鉻磚作工作層����,并安裝水冷板保護���。當采用致密高鋁質耐火澆注料時�����,必須先在水冷板上焊接錨固釘���,然后澆灌工作層����,其厚度約為230mm����。采用富氧鼓風的條件下���,爐子風口區周圍部位的襯體能使用300多天���;爐缸非工作層用粘土磚砌筑����,工作層則用燒成鎂磚、鎂鉻磚或鉻磚等堿性磚砌筑,也可用鎂質或鎂鉻質耐火搗打料搗制�����。在正常操作條件下���,該部位使用壽命為3~5a�����。由于鉛液密度大�����、滲透力強���,因此易使爐底磚上浮并導致砌體膨脹變形����,爐缸每年需中修一次����。當采用AL2O3含量為70%的磷酸鹽高鋁質耐火搗打料搗制爐缸時����,因整體性好、無縫隙、鉛液難以滲透,使用一年后表面仍光滑平整,僅虹吸口附近的襯體�����,略有鼓脹現象���,經小修后仍繼續使用�����,基本上能與整個爐襯壽命同步�����;鼓風爐前床及流槽的內襯一般用高鋁磚或鎂磚砌筑,使用壽命約為3a����。

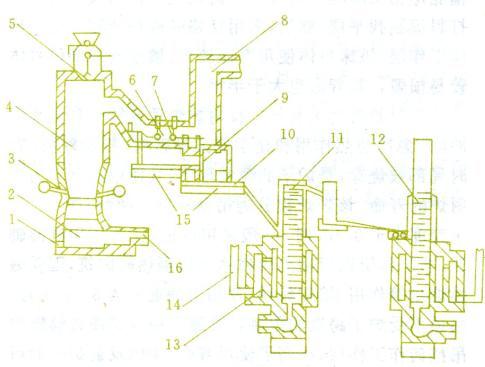

鉛鋅密閉鼓風爐用耐火材料該爐是煉鉛爐與煉鋅爐組合處理鉛鋅氧化礦或鉛鋅混合硫化礦的新爐型�����,是能直接冶煉生產鉛和鋅的熱工設備(圖2)。鉛鋅密閉鼓風爐主要由密閉鼓風爐����、冷凝器即鉛霧室和煙道等部分組成����,并與鉛鋅精餾精煉裝置(見煉鋅用耐火材料)相接���。

圖2鉛鋅密閉鼓風爐系統裝置

1-粗鉛出口����;2-爐缸���;3-風口�����;4-鼓風爐爐體�����;5-裝料口;6-冷凝器�����;7-轉子;8煙道�����;9-鉛鋅分離室����;10-粗鋅出口;11-鉛塔�����;12-鎘塔����;13-換熱器室����;14-煙囪;15鉛鋅流槽;16-放渣口

該爐斷面為長方形,兩端墻呈圓弧狀�����。標準型爐子設有36個風口���,風口區面積約為10㎡���。該爐爐缸襯體的工作層和爐腰水冷板襯層一般采用鎂鉻磚砌筑���。爐缸的非工作層和爐身等部位的襯體則用粘土磚���、致密粘土磚砌筑���。爐頂及其與鉛霧室連接處的斜道襯體等部位普遍采用高鋁水泥耐火澆注料現場澆灌���,也可做成其預制塊吊裝砌筑�����。鉛霧室的底和頂采用致密粘土磚砌筑,或用高強度耐火澆注料澆灌,側墻承受鉛霧的沖刷和化學侵蝕等作用,損毀較快���,需用粘土結合碳化硅磚砌筑。鉛霧室內的轉子及軸用石墨或碳化硅質材料制作。煙道等部位用普通粘土磚砌筑�����。爐子使用壽命一般為3~4a���,其裝料口���、爐腰及風口區和渣線區等部位的襯體較易損毀���,每個爐役中需小修數次����。鉛霧室和煙道等部位的壽命相當于幾個爐役,但轉子及軸需進行多次更換���。鉛鋅分離室的底和頂一般用粘土磚或致密粘土磚砌筑,側墻非工作層用粘土磚�����,工作層則用鎂鉻磚砌筑���。鉛液流槽和出鉛槽的槽底采用AlzO����。含量為65%的高鋁磚砌筑,槽壁則用鎂鉻磚或鉻磚砌筑���。該流槽也可用同材質的耐火澆注料澆灌,形成整體性強的槽襯����。槽蓋板用高鋁水泥耐火澆注料預制塊���。鉛鋅分離室和流槽的襯體使用條件較好����,較少損壞���,能工作幾個爐役�����。鉛塔和鎘塔的燃燒室�����、換熱器室及其煙囪等部位的襯體一般用粘土磚砌筑,亦可使用幾個爐役。

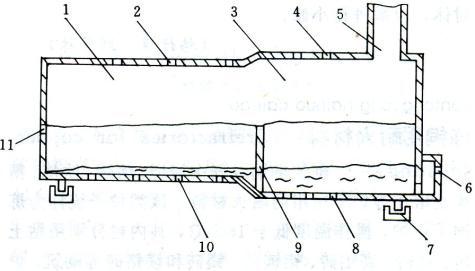

氧氣底吹煉鉛爐用耐火材料該爐是用鉛精礦直接煉鉛的熱工設備���。該爐呈長形圓筒狀(圖 3),水平放置在兩個托圈上���,可回轉90度。爐子長度約為22m����,分為還原區和氧化區����,二者間設有高700mm和厚500mm的隔墻���,其下部留有孔洞���,使兩區相連通����。氧化區內安裝有排煙口和虹吸放鉛口���,同時安裝有6個氧氣噴嘴����,噴嘴間的上方設有裝料口。還原區內安裝有8個套筒式的噴嘴,噴嘴內孔噴煤粉一氧氣或天然氣一氧氣,其夾縫間通氮氣保護�����。QSL�����,法煉鉛爐的熔池����、渣線區����、隔墻、裝料口及噴嘴對面的爐墻等部位一般采用熔鑄鎂鉻磚砌筑���,其余部位的襯體則用直接結合鎂鉻磚或燒成鎂鉻磚砌筑。其工作層厚度為300mm�����。煙道和非工作層等部位的襯體普遍采用粘土磚砌筑�����。該爐在正常操作情況下����,使用壽命約為 1a�����,底部噴嘴壽命一般為1~2個月����。

圖3氧氣底吹煉鉛爐示意圖

1-還原區����;2-空氣噴嘴;3-氧化區;4-裝料口;5-煙道;6-虹吸放鉛口����;7-托輪轉動裝置�����;8-氧氣噴嘴;9-隔墻;10-燃料-氧氣噴嘴;11一放渣口

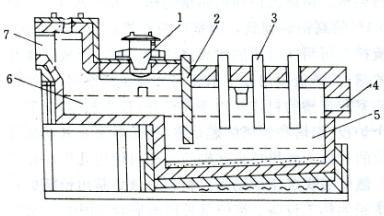

基夫賽特法直接煉鉛爐用耐火材料該爐特點是將鉛精礦的焙燒和熔煉合并在同一爐子中完成�����。它由直筒狀熔煉塔和電爐兩部分組成(圖4)����,二者共用爐膛����,用水冷板式隔墻隔開,隔墻插入熔池深度為200~400mm�����。爐膛頂的一側豎立有較高的熔煉塔 (旋渦爐)�����,塔下部設有燃燒裝置����。該處截面積約為16㎡���,操作溫度一般為1350℃以上����;另一側安裝有電極,構成電爐部分���,其爐膛截面積為77㎡左右。爐子的設計熔煉能力一般為5.0~6.5t/㎡����。

圖4直接煉鉛爐示意圖

1-旋渦爐;2-隔墻���;3-電極�����;4-沉淀池廢氣口;5-沉淀池6-分離室;7-旋渦爐廢氣口

該爐熔煉塔高溫區的襯體遭受物料沖刷����、化學侵蝕和高溫等作用,較易損毀���。電爐爐襯主要受高溫和化學侵蝕作用,渣線區和電極孔周圍的襯體損壞較快���。隔墻系懸掛式的并插入熔池中����,使用條件苛刻���,*易損壞���。因此���,爐子工作層全部采用鎂鉻磚砌筑���,易損部位還應用水冷銅套保護����,以提高使用壽命。水冷板隔墻用鎂鉻磚作保護層����,也可在板上焊接錨固釘�����,然后澆灌或搗制鎂錙質耐火澆注料����。在正常操作的條件下,爐子使用壽命約為1a���。在此期間內,電爐頂局部�����、電極孔周圍�����、隔墻和噴嘴周圍襯需經數次小修�����。放鉛口等部位的襯體,也需進行小修����。